ما هي عملية إنتاج سلسلة التيار من المكثفات؟

عملية إنتاج سلسلة الشبكة الرئيسية للكابلات

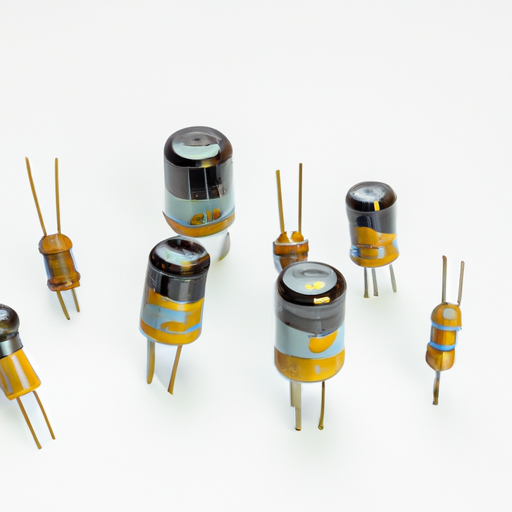

الكابلات هي مكونات أساسية في عالم الإلكترونيات، تلعب دوراً حاسماً في مجموعة متنوعة من التطبيقات، من تخزين الطاقة إلى تصفية الإشارات. مع تطور التكنولوجيا، يواصل الطلب على كابلات موثوقة وفعالة النمو. فهم عملية إنتاج الكابلات الرئيسية للسلسلة هو أمر ضروري لأي شخص مشارك في مجال الإلكترونيات، لأنه يوضح كيف يتم تصنيع هذه المكونات الأساسية وكيف يؤثر العوامل المختلفة على أدائها. سنتناول في هذا المقال المختلفة مراحل إنتاج الكابلات، من اختيار المواد الخام إلى الاختبار النهائي والتوزيع.

أنواع الكابلات

تأتي الكابلات في أنواع عديدة، كل منها مصمم للعمل في تطبيقات معينة ويتميز بخصائص فريدة. إليك بعض الأنواع الأكثر شيوعاً:

الكابلات الكهربائية الإلكتروليتية

الكابلات الكهربائية الإلكتروليتية معروفة بنطاقها الكبير من القيمة الكابلة، مما يجعلها مثالية للتصرفات التي تتطلب تخزين طاقة كبير، مثل دارات التغذية. تتكون من طبقة مركبة من مادة مركبة على سطح معدني، عادةً من الألومنيوم أو التنتالوم، وهي مقلوبة، مما يعني أنها تحتوي على قطب إيجابي وسلبي.

الكابلات الكيراميكية

تُفضل الكابلات الكيراميكية لاستقرارها وثباتها. تصنع من مواد كيراميكية وهي غير مقلوبة، مما يسمح لها بالاستخدام في مجموعة متنوعة من التطبيقات، بما في ذلك التفريغ والتصفية. حجمها الصغير وكلفة منخفضة جعلتها شائعة في الأجهزة الإلكترونية الاستهلاكية.

مكونات الفيلم

تتم بناء مكونات الفيلم باستخدام طبقات بلاستيكية نحيفة كمواد العازلة. وتقدم مكونات الفيلم أداءً ممتازًا في التطبيقات عالية التردد وتعرف بمتانتها وتميزها في مقاومة العزل. وتستخدم مكونات الفيلم غالبًا في معدات الصوت وتكنولوجيا الكهرباء.

مكونات الكتانيوم

تعتبر مكونات الكتانيوم صغيرة وموثوقة، مما يجعلها مناسبة للتطبيقات التي تتطلب مساحة صغيرة. إنها مشابهة لتقنيات البطاريات الكهربائية، لكنها تستخدم الكتانيوم كمواد الأنود. استقرارها وتحسين أدائها يجعلها اختيارًا شائعًا في التطبيقات العسكرية والطيران.

مقارنة أنواع مختلفة

عند اختيار مكونات معينة لتطبيق معين، من المهم النظر في خصائص كل نوع. وتعتبر مكونات البطاريات الكهربائية مثالية لاحتياجات السعة العالية، بينما تتميز مكونات الكيراميك بالاستقرار والموثوقية. وتفضل مكونات الفيلم للتطبيقات عالية التردد، ومكونات الكتانيوم لتوفرها في الحجم والموثوقية. ففهم هذه الاختلافات يساعد المهندسين على اتخاذ قرارات مبنية على معرفة عند تصميم الدارات الكهربائية.

المواد الخام

تبدأ إنتاج مكونات الفيلم بتحديد المواد الخام بعناية. وتعتبر هناك فئتان رئيسيتان من المواد المستخدمة في إنتاج المكونات، وهي المواد العازلة والمواد导电ة.

نظرة عامة على المواد المستخدمة في إنتاج العازلات

1. **مواد العازلة**: هذه المواد تخزن الطاقة الكهربائية وتعتبر مهمة للغاية للعملاء. من المواد العازلة الشائعة الأكسيد الألومني (للاعازلات الكهربائية الألكتروليتية)، السيراميك (للاعازلات السيراميكية)، والفيلم البلاستيكي (للاعازلات الفيلم).

2. **مواد الموصلية**: تسمح هذه المواد بالتدفق الكهربائي من خلال العازلة. من المواد الموصلة الشائعة الألومنيوم، الطالوم، والنحاس. اختيار مادة الموصلية يؤثر على أداء العازلة، بما في ذلك تصنيفها الكهربائي ومقاومة السلسلة المثلية (ESR).

جلب وتحكم الجودة للمواد الخام

على الصناعين التأكد من جلب مواد خام عالية الجودة للحفاظ على أداء وسلامة المنتج النهائي. هذا يتطلب إنشاء علاقات مع الموردين الموثوقين وتنفيذ إجراءات تحكم جودة صارمة. فحص المواد الخام للنقاء والتناسق أمر ضروري لمنع العيوب في العازلات النهائية.

التصميم والهندسة

قبل بدء الإنتاج، يجب القيام بتصميم وتصميم دقيق لضمان أن العازلات تتناسب مع المواصفات المطلوبة.

النقاط الأساسية في التصميم

على عدة عوامل النظر أثناء المرحلة التصميمية:

1. **قيمة الكابسول**: تحدد قيمة الكابسول مقدار الطاقة الكهربائية التي يمكن أن تشغلها الكابسولة. يجب على المهندسين حساب الكابسولة المطلوبة بناءً على التطبيق.

2. **معدل الجهد**: يشير معدل الجهد إلى الجهد القصوى الذي يمكن للكابسولة التعامل معه دون التمزق. هذا أمر حاسم لضمان سلامة وإمكانية الاعتماد على الكابسولة في تطبيقها المزمع.

3. **الحجم ووظيفة الشكل**: يجب تصميم حجم و شكل الكابسولة ليتناسب مع القيود داخل الجهاز الإلكتروني. هذا أمر مهم بشكل خاص في الأجهزة المدمجة حيث يكون الفضاء محدودًا.

تصميم العينات والاختبار

بعد اكتمال التصميم الأولي، تصنيع العينات والاختبار هي جزء لا يتجزأ من عملية التصميم. يستخدم المهندسون أدوات التمثيل والنمذجة لتحديد أداء الكابسولة تحت ظروف مختلفة. عملية التصميم المتكررة هذه تسمح بإجراء التعديلات قبل بدء الإنتاج الجماعي، مما يقلل من خطر العيوب وضمان أن المنتج النهائي يتوافق مع المواصفات.

عملية التصنيع

تتضمن عملية تصنيع الكابسولات عدة خطوات رئيسية، كل منها مهم لتحقيق مكونات عالية الجودة.

الخطوة 1: إعداد المواد

الخطوة الأولى في عملية التصنيع هي إعداد المواد الخام. هذا يتضمن تنظيف وتحضير المواد لضمان أداء مثالي. على سبيل المثال، قد تحتاج المواد العازلة إلى معالجة لتحسين خصائصها العازلة، بينما يجب أن تكون المواد الموصلة خالية من الشوائب.

الخطوة 2: التجميع

يختلف عملية التجميع بناءً على نوع البايركلفر الذي يتم إنتاجه. يتم استخدام تقنيات مثل الطي أو التركيب لتلقيح المواد العازلة والموصلة. بالنسبة للخلايا الكهربائية، يتم تشكيل الأنود والكاثود، ويتم إنشاء طبقة العازل من خلال الأنودية.

الخطوة 3: التغليف

بعد تجميع البايركلفر، يخضع للتغليف لحمايته من العوامل البيئية مثل الرطوبة والغبار. قد تشمل طرق التغليف استخدام مواد مثل اللاصق أو البلاستيك. هذا الخطوة هامة جدًا لضمان استدامة أداء البايركلفر في التطبيقات العملية.

الخطوة 4: الاتصالات الكهربائية

تقوم بإنشاء اتصالات كهربائية موثوقة من خلال اللحام وربط الأقطاب. هذا الخطوة تضمن أن يمكن دمج البايركلفر بسهولة في الدارات الكهربائية وأن يعمل كما هو متوقع. يجب على الصناعيين الانتباه إلى جودة هذه الاتصالات لتجنب الفشل في الحقل.

مراقبة الجودة والاختبار

مراقبة الجودة هي جانب حاسم في إنتاج المحاوiren. تطبق الشركات فحوصات جودة في عملية الإنتاج لمراقبة خط الإنتاج وتحديد أي عيوب في بداية العملية. وتقييم إجراءات الاختبار النهائية أداء المنتج النهائي، بما في ذلك:

1. **قياس القدرة**: التأكد من أن المحاوiren تتوافق مع القيمة المحددة للقدرة.

2. **اختبار التوتر**: التأكد من أن المحاوiren يمكنها تحمل التوتر المحدد دون انفجار.

3. **اختبار الإحتمال والثبات**: عرض المحاوiren على اختبارات الضغط لتقييم أدائها على المدى الطويل والثبات.

تطبيق معايير الصناعة، مثل ISO وIEC، أمر ضروري لضمان أن تتوافق المحاوiren مع متطلبات السلامة والأداء. يجب على الشركات توثيق عمليات مراقبة الجودة ونتائج الاختبار لدemonstration التزامها.

التعبئة والتوزيع

بعد الاختبار، يتم تعبئة المحاوiren للتوزيع. التعبئة المناسبة مهمة لحماية المكونات أثناء النقل. وتستخدم الشركات غالبًا مواد مضادة للكهرباء الساكنة ووسادات لتقليل التلف. بالإضافة إلى ذلك، يجب تخطيط سلسلة التوزيع والشحن بشكل دقيق لضمان تسليم العملاء في الوقت المحدد.

تعليمات التسمية والمستندات مهمة أيضًا لتحديد هوية وتتبع مكونات القسائم على طول سلسلة التوريد. هذه المعلومات مهمة جدًا للحالات المتعلقة بالضمان والتحقق من الجودة.

الاعتبارات البيئية

في السنوات الأخيرة، ازداد التركيز على ممارسات الاستدامة في إنتاج مكونات القسائم. يركز المصنّعون بشكل متزايد على إعادة التدوير والطرق الصحيحة لإزالة القمامة من مكونات القسائم، بالإضافة إلى التزامهم بتقديم التزامات بشأن المواد الخطرة.

ممارسات الاستدامة في إنتاج مكونات القسائم

كثير من المصنّعين يتبنون ممارسات مستدامة، مثل تقليل النفايات أثناء الإنتاج، استخدام المواد الصديقة للبيئة، وتنفيذ عمليات توفير الطاقة. هذه الجهود ليس لها فائدة فقط للبيئة بل تعزز أيضًا سمعة المصنعين وتجذب المستهلكين المهتمين بالبيئة.

إعادة التدوير وإزالة مكونات القسائم

إعادة التدوير وإزالة مكونات القسائم بشكل صحيح مهم جدًا لتقليل التأثير البيئي. يجب على المصنعين الالتزام بالأنظمة المتعلقة بالمواد الخطرة، مثل الرصاص وغيرها من المواد السامة الموجودة في بعض مكونات القسائم. يمكن للبرامج لإعادة التدوير استعادة المواد القيمة وتقليل النفايات.

الخاتمة

عملية تصنيع الكابلات هي عمل معقد ومتعدد الجوانب يتطلب اهتماماً دقيقاً في كل خطوة. من اختيار المواد الخام إلى اختبار النهائي والنقل، يلعب كل خطوة دوراً حاسماً في ضمان أداء وتوفر منتج النهاية. مع تقدم التكنولوجيا، سيزداد الطلب على الكابلات عالية الجودة فقط، مما يدفع إلى الابتكار في عمليات التصنيع.

فهم هذا العملية الإنتاجية أمر أساسي لأي شخص مشارك في صناعة الإلكترونيات، لأن الكابلات تلعب دوراً محورياً في وظيفة ودقة الأجهزة الإلكترونية. بينما يسعى المصنّعون إلى تلبية الطلب المتزايد على الكابلات، يجب أن يرفعوا من أولوية الاستدامة والمسؤولية البيئية، تأكداً من أن عملية التصنيع تتوافق مع قيم مجتمع حديث، وعاقل بيئياً.